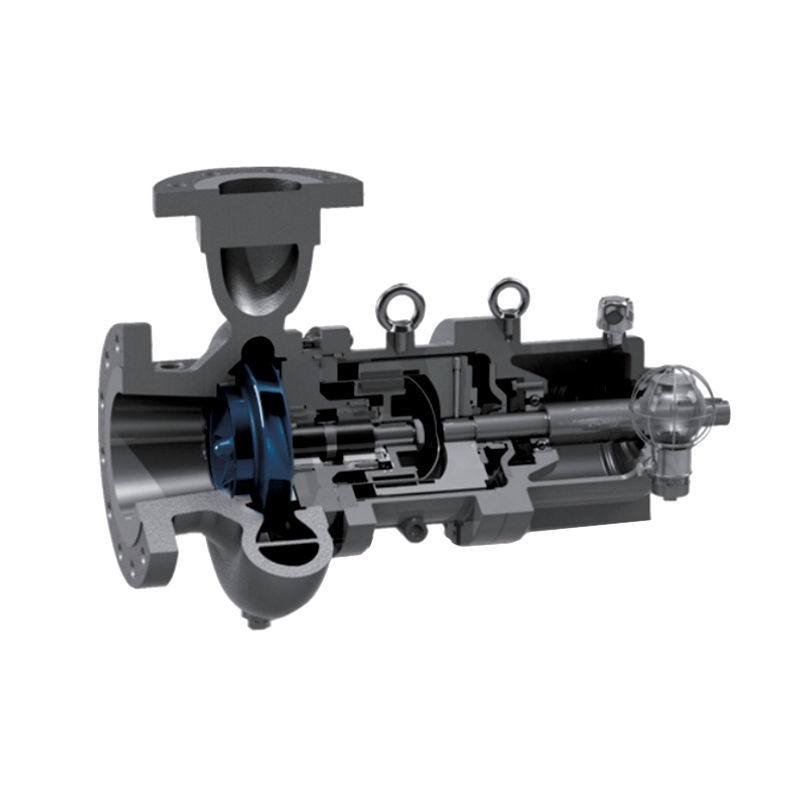

De Industriële doseermembraanpomp heeft zichzelf gevestigd als de gouden standaard voor deze toepassingen. In tegenstelling tot centrifugaal- of lobbenpompen elimineert het unieke hermetische ontwerp de meest voorkomende storingspunten bij vloeistofbehandeling. Hier volgt een technisch overzicht van waarom deze pomparchitectuur de veiligste keuze is voor corrosieve media.

1. Lekvrije hermetische afdichting (het afdichtingsloze ontwerp)

De primary reason an Industriële doseermembraanpomp wordt beschouwd als de veiligste optie is de afdichtingsloze constructie.

1.1 Eliminatie van mechanische afdichtingen

Traditionele pompen vertrouwen op mechanische afdichtingen of pakkingen om te voorkomen dat vloeistof langs de roterende as lekt. In corrosieve omgevingen zijn deze afdichtingen gevoelig voor chemische aantasting, thermische degradatie en uiteindelijk falen, wat tot gevaarlijke lekkages kan leiden.

- De Diaphragm Barrier: Bij een doseermembraanpomp is de vloeistof door een flexibel membraan (het membraan) volledig geïsoleerd van het aandrijfmechanisme.

- Statische afdichting: De only seals present are static gaskets or O-rings at the pump head, which are far more reliable and easier to maintain than dynamic mechanical seals.

2. Geavanceerde materiaalcompatibiliteit

De duurzaamheid bij corrosieve toepassingen is sterk afhankelijk van de materialen die in contact komen met de vloeistof (het “bevochtigde uiteinde”).

2.1 Technische polymeren en legeringen

Industriële doseerpompen bieden een breed scala aan chemisch bestendige materialen:

- PTFE (teflon): De meeste membranen zijn gemaakt van massief PTFE of hebben een PTFE-oppervlak. PTFE is vrijwel inert voor vrijwel alle industriële chemicaliën.

- PVDF en PP: Pompkoppen kunnen worden vervaardigd uit polyvinylideenfluoride (PVDF) of polypropyleen voor het verwerken van sterke zuren.

- Exotische legeringen: Voor corrosieve toepassingen onder hoge druk kunnen bevochtigde onderdelen worden vervaardigd uit Hastelloy C, Titanium of 316L roestvrij staal.

2.2 Meerlaagse membraantechnologie

Moderne, zeer veilige pompen maken gebruik van een Dubbel membraansysteem . Twee afzonderlijke membranen zijn aan elkaar geklemd. Als het primaire membraan scheurt als gevolg van chemische slijtage, houdt het secundaire membraan de afdichting in stand, waardoor wordt voorkomen dat de chemische stof in de tandwielkast van de pomp of in de atmosfeer terechtkomt.

3. Zeer nauwkeurige dosering en veiligheidscontrole

Veiligheid gaat niet alleen over het voorkomen van lekken; het gaat ook om het voorkomen van procesoverschrijdingen of chemische onevenwichtigheden.

3.1 Nauwkeurigheid en herhaalbaarheid

Een Industriële doseermembraanpomp is een verdringerpomp. Het levert een specifiek vloeistofvolume per slag met een nauwkeurigheid van ±1% .

- Preventie van exotherme reacties: Bij toepassingen zoals pH-neutralisatie kan het te snel toevoegen van te veel zuur of base een heftige thermische reactie veroorzaken. De nauwkeurige regeling van deze pompen zorgt ervoor dat de chemicaliëntoevoer precies wordt afgestemd op de procesvereisten.

3.2 Geïntegreerde lekdetectie

Veel industriële units zijn uitgerust met druksensoren tussen de dubbele membranen. Als er een inbreuk plaatsvindt, activeert de sensor een alarm of schakelt de pomp onmiddellijk uit, waardoor een “fail-safe” werking mogelijk is voordat er gevaarlijk materiaal ontsnapt.

4. Prestatiematrix: membraan versus andere pomptypen

| Veiligheidsfunctie | Membraanpomp | Centrifugaalpomp | Tandwielpomp |

|---|---|---|---|

| Afdichtingstype | Hermetisch (statisch) | Mechanisch (dynamisch) | Mechanisch (dynamisch) |

| Droogloopvermogen | Uitstekend | Slecht (zegelschade) | Matig |

| Corrosiebestendigheid | Superieur (PTFE-focus) | Variabel | Matig (Metal focus) |

| Precisie | Hoog (meting) | Laag | Matig |

| Secundaire insluiting | Beschikbaar (dubbel membraan) | Zeldzaam | Geen |

5. Onderhoudsveiligheid en milieunaleving

Vanuit regelgevend oogpunt (EPA, OSHA of ECHA) kan het gebruik van een Industriële doseermembraanpomp vereenvoudigt de naleving.

- Emissiecontrole: Omdat er geen asafdichting is, zijn er geen diffuse emissies. Dit is van cruciaal belang bij de omgang met vluchtige organische stoffen (VOS) of giftige gassen in vloeibare vorm.

- Veilig onderhoud: Dankzij moderne ‘plug-and-play’ vloeistofuiteinden kunnen technici het membraan vervangen zonder te worden blootgesteld aan de resterende chemicaliën in de versnellingsbak, waardoor het risico op arbeidsongevallen wordt verminderd.

6. Een toekomst zonder lekkage

Bij de omgang met corrosieve chemicaliën staat er veel op het spel. Eén enkel lek kan leiden tot schade aan apparatuur, milieuboetes of ernstig letsel. Door te kiezen voor een Industriële doseermembraanpomp , faciliteiten maken gebruik van een ontwerp dat prioriteit geeft aan isolatie en precisie. Met de combinatie van PTFE-membranen, systemen met dubbele insluiting en zeer nauwkeurige dosering blijft dit de meest robuuste verdediging tegen de uitdagingen van agressieve vloeistofbehandeling.

7. FAQ: veelgestelde vragen

Vraag 1: Kunnen deze pompen zowel schurende slurries als corrosieve zuren verwerken?

EEN: Ja. Omdat het membraan beweegt met een heen en weer gaande beweging in plaats van met een snelle rotatie, is het veel minder gevoelig voor de schurende slijtage die de nauwe toleranties van tandwiel- of centrifugaalpompen vernietigt.

Vraag 2: Wat is de levensduur van een PTFE-membraan bij corrosief gebruik?

EEN: Afhankelijk van de slagfrequentie en de chemische concentratie wordt doorgaans een membraan van hoge kwaliteit aanbevolen 20.000 tot 50.000 bedrijfsuren . Voor de veiligheid wordt echter een jaarlijkse inspectie aanbevolen.

Vraag 3: Heeft een doseerpomp een ontlastklep nodig?

A: Ja. Omdat het een verdringerpomp is, zal deze druk blijven opbouwen als de persleiding geblokkeerd is. Een overdrukventiel (PRV) is een essentieel veiligheidsonderdeel om leidingbreuken te voorkomen.

8. Referenties

- API-standaard 675: verdringerpompen - zuigerpompen.

- Normen van het Hydraulic Institute (HI) voor meetpompen.

- Gids voor chemische weerstand voor metalen en polymeren, NACE International.

- OSHA-richtlijnen voor het omgaan met gevaarlijke en corrosieve materialen.

.jpg)

TOP

TOP