In het complexe ecosysteem van industriële vloeistofbehandeling is de membraan pomp – met name de Air-Operated Double Diaphragm (AODD) -variant – wofdt vereerd als de ultieme probleemoplosser. In tegenstelling tot centrifugaalpompen die afhankelijk zijn van snelle waaiers en mechanische afdichtingen, maken membraanpompen gebruik van een heen en weer gaande werking die zowel zacht voor de vloeistof is als ongelooflijk robuust tegen zware bedrijfsomstandigheden. Van de overdracht van gevaarlijke chemicaliën in farmaceutische laboratoria tot de verplaatsing van schurende slurries bij zware mijnbouwactiviteiten: de veelzijdigheid van deze pompen is ongeëvenaard. Deze veelzijdigheid brengt echter een uitdaging met zich mee: de enorme verscheidenheid aan materiaalcombinaties en maatopties kunnen het selectieproces lastig maken. Het kiezen van de verkeerde configuratie kan leiden tot frequente membraanbreuken, inefficiënt luchtverbruik en kostbare productieonderbrekingen.

De mechanische kern: de dynamiek en voordelen van AODD-pompen begrijpen

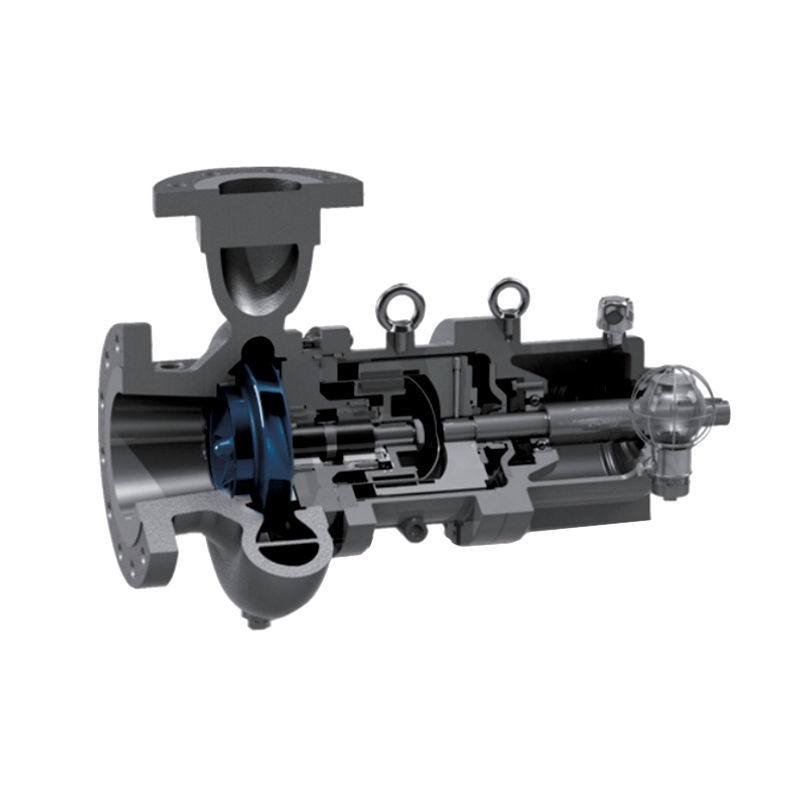

Om de juiste pomp te selecteren, moet men eerst de unieke mechanische voordelen begrijpen die membraantechnologie biedt ten opzichte van andere verdringer- of centrifugaalontwerpen. Een AODD-pomp werkt volgens een eenvoudig maar effectief principe: perslucht wordt van de ene kamer naar de andere verplaatst door een luchtverdeelklep, waarbij twee membranen heen en weer worden bewogen. Hierdoor ontstaat een vacuüm om vloeistof naar binnen te zuigen en druk om het naar buiten te duwen. Omdat de pomp wordt aangedreven door lucht in plaats van door een elektromotor, is deze inherent explosieveilig en ideaal voor ATEX-gereguleerde omgevingen.

Afdichtingsloos ontwerp en lekbescherming

Het belangrijkste technische voordeel van een membraanpomp is de afdichtingsloze constructie. Bij traditionele centrifugaalpompen is de mechanische afdichting het meest voorkomende defect, vooral bij het hanteren van kristallijne, schurende of zeer corrosieve vloeistoffen. Een lek in een mechanische afdichting kan leiden tot milieuverontreiniging, verlies van dure producten en veiligheidsrisico's voor operators. Membraanpompen elimineren dit risico volledig door de membranen zelf als statische afdichting te gebruiken. Dit ontwerp zorgt ervoor dat de te verpompen vloeistof volledig geïsoleerd is van de atmosfeer en het interne luchtmechanisme van de pomp. Dit maakt ze tot de eerste keuze gevaarlijke chemische overdracht , waar zelfs een klein lek kan resulteren in een overtreding van de regelgeving of letsel op de werkplek. Bovendien betekent de afwezigheid van mechanische afdichtingen dat er geen wrijvingswarmte ontstaat aan het afdichtingsvlak, waardoor de pomp warmtegevoelige vloeistoffen kan verwerken zonder hun chemische structuur aan te tasten.

Droogloop- en zelfaanzuigende mogelijkheden

Operationele flexibiliteit is een belangrijke onderscheidende factor voor AODD-pompen. De meeste industriële pompen moeten worden 'aangevuld' (het pomphuis met vloeistof vullen voordat ze worden opgestart) en kunnen ernstig beschadigd raken als ze 'drooglopen' (zonder vloeistof werken). Membraanpompen zijn fundamenteel anders. Ze zijn daartoe in staat droog zelfaanzuigend Dit betekent dat ze voldoende vacuüm kunnen creëren om vloeistof uit een zuighoogte van enkele meters te halen, zelfs als ze droog staan. Als een tank leeg raakt, kan een AODD-pomp bovendien voor onbepaalde tijd op lucht blijven draaien zonder het risico van oververhitting of interne vreten. Dit is met name waardevol bij putdrainage, tankstrippen en lostoepassingen waarbij de vloeistofniveaus inconsistent zijn. Door een pomp met sterke droogloopmogelijkheden te selecteren, verminderen industrieën de behoefte aan complexe vlotterschakelaars of droogloopbeveiligingssensoren, waardoor de algehele systeemarchitectuur wordt vereenvoudigd en de onderhoudskosten worden verminderd.

Zachte omgang met vloeistoffen en doorgang van vaste stoffen

Veel industriële vloeistoffen zijn ‘schuifgevoelig’, wat betekent dat hun fysieke eigenschappen veranderen als ze worden blootgesteld aan hoge snelheidsbewegingen. Producten zoals fruitpuree, gespecialiseerde polymeren en bepaalde oliën kunnen kapot gaan door de snelle afschuifwerking van een waaier. De heen en weer gaande beweging van een membraanpomp is langzaam en zacht, waardoor de integriteit van de vloeistof behouden blijft. Bovendien zorgt het interne terugslagklepsysteem, dat doorgaans gebruik maakt van kogels of flappen, voor de doorgang van aanzienlijke vaste stoffen. Bij afvalwaterzuivering of mijnbouw moeten pompen vloeistoffen verplaatsen die stenen, puin of dik slib bevatten. Een 2-inch membraanpomp kan vaak vaste stoffen tot 6 mm of zelfs 50 mm doorlaten, afhankelijk van het klepontwerp. Dit vermogen om vloeistoffen met een hoge viscositeit en met vaste stoffen te verwerken zonder verstoppingen, maakt de membraanpomp tot een essentieel hulpmiddel voor “vuile” industriële processen.

Operationele uitmuntendheid: de STAMP-methode voor professionele selectie

In de pompindustrie is de “STAMP”-methode de professionele gouden standaard om ervoor te zorgen dat een pomp correct wordt gespecificeerd. STAMP staat voor Grootte, Temperatuur, Toepassing, Materiaal en Druk. Door elk van deze vijf factoren systematisch te evalueren, kunnen ingenieurs de ‘verkeerde toepassings’-fouten vermijden die verantwoordelijk zijn voor meer dan 80 procent van de voortijdige pompstoringen.

Materiaalcompatibiliteit: de strategie voor natte onderdelen

De ‘Materiaal’-component van de STAMP-methode is misschien wel het meest cruciaal voor de ROI op de lange termijn. Een membraanpomp bestaat uit twee hoofdcategorieën materialen: het pomplichaam (buitenbehuizing) en de bevochtigde elastomeren (membranen, kogels en zittingen).

- Behuizingsmaterialen: Voor niet-corrosieve vloeistoffen zoals oliën en oplosmiddelen bieden aluminium of gietijzeren behuizingen een duurzame en kosteneffectieve oplossing. Voor voedselveilige of farmaceutische toepassingen is het echter 316 roestvrij staal is vereist om te voldoen aan de FDA- en sanitaire normen. Voor zeer agressieve zuren of basen zijn niet-metalen behuizingen zoals Polypropyleen of PVDF (Kynar) verplicht om te voorkomen dat de behuizing zelf oplost.

- Elastomeer selectie: De membranen zijn het “kloppend hart” van de pomp en worden onderworpen aan miljoenen buigcycli. PTFE (Teflon) biedt vrijwel universele chemische bestendigheid, maar heeft een kortere levensduur en vereist een back-upmembraan. Santopreen or Buna-N bieden een uitstekende mechanische levensduur voor slurries en oliën op waterbasis, maar zullen snel falen als ze worden blootgesteld aan sterke zuren. Met behulp van een Chemische compatibiliteitstabel is essentieel; Als u bijvoorbeeld tolueen verpompt met een Buna-N-membraan, zal het elastomeer binnen enkele uren opzwellen en scheuren. Het afstemmen van het elastomeer op de pH, concentratie en temperatuur van de vloeistof is de belangrijkste stap om ongeplande stilstand te voorkomen.

Maatvoering en luchtverbruikefficiëntie

“Maat” houdt meer in dan alleen het matchen van de buisdiameter. Het vereist een evenwicht tussen het gewenste debiet (GPM) en de totale dynamische opvoerhoogte (TDH) die de pomp moet overwinnen. Een veel voorkomende fout is het selecteren van een kleine pomp en deze op de maximale slagfrequentie laten draaien om aan een productiedoel te voldoen. Dit resulteert in hoogfrequente trillingen, verhoogde geluidsniveaus en een snelle afname van de Mean Time Between Failures (MTBF).

- De 50 procentregel: Voor optimale efficiëntie raden professionele ingenieurs aan een pomp zo te dimensioneren dat het vereiste debiet wordt bereikt bij ongeveer 50 procent van de maximale nominale capaciteit van de pomp. Door deze “overmaat” kan de pomp langzamer en ritmischer draaien, waardoor de levensduur van de membranen en de luchtklep aanzienlijk wordt verlengd.

- Energiekosten: Perslucht is een duur hulpmiddel. Een pomp met een slecht formaat voor zijn toepassing zal overmatige hoeveelheden lucht verbruiken. Moderne hoogefficiënte luchtdistributiesystemen (ADS) zijn ontworpen om te voorkomen dat de luchtkamers ‘overvol’ worden, waardoor het luchtverbruik met wel 40 procent kan worden verminderd. Bij het selecteren van een pomp is het kijken naar de curve ‘Luchtverbruik versus stroom’ van cruciaal belang voor het berekenen van de energie-impact op de lange termijn op de luchtcompressoren van de faciliteit.

Technische vergelijking van membraanpompmaterialen

De volgende tabel dient als beknopte handleiding voor het afstemmen van pompmaterialen op gangbare industriële vloeistoffen en omstandigheden.

| Behuizing/elastomeer | Chemische weerstand | Maximale temperatuur | Primaire industrie |

|---|---|---|---|

| Roestvrij staal / PTFE | Zeer hoog (universeel) | 104°C | Farmacie, voeding, biotechnologie |

| Polypropyleen / Santopreen | Hoog (zuren/basen) | 66°C | Waterbehandeling, plateren |

| Aluminium / Buna-N | Matig (oliën/oplosmiddelen) | 82°C | Auto-industrie, olie en gas |

| PVDF/PTFE | Extreem (geconcentreerd zuur) | 107°C | Halfgeleider, chemisch |

| Gietijzer/neopreen | Matig (schuurmiddelen) | 93°C | Mijnbouw, bouw |

Veelgestelde vragen (FAQ)

Wat is het verschil tussen een kogelkraan en een klepklep?

Kogelkranen zijn de standaard voor de meeste vloeistoffen en bieden een betrouwbare afdichting en een hoog rendement. Klepkleppen zijn ontworpen voor vloeistoffen die grote of draderige vaste stoffen bevatten (zoals vodden of grote stenen) waardoor een bal niet goed op zijn plaats kan zitten.

Waarom “slaat” mijn membraanpomp af of stopt hij halverwege de cyclus?

Afslaan wordt meestal veroorzaakt door twee dingen: “ijsvorming” in de luchtuitlaat of een vuile luchtklep. Naarmate perslucht uitzet, koelt deze snel af, waardoor vocht in de luchtleiding kan bevriezen. Het gebruik van een luchtdroger of een anti-ijsdemper kan dit oplossen.

Kan ik een membraanpomp gebruiken voor vloeistoffen met een hoge viscositeit?

Ja. AODD-pompen zijn uitstekend geschikt voor stroperige vloeistoffen zoals melasse of zware polymeren. U moet echter de slagfrequentie verlagen en grotere zuigleidingen gebruiken om de dikke vloeistof de tijd te geven de pompkamers binnen te dringen zonder cavitatie.

Technische referenties en normen

- Hydraulisch Instituut (HI) 10.1-10.5: Luchtaangedreven pompen voor nomenclatuur, definities, toepassing en bediening.

- ATEX-richtlijn 2014/34/EU: Apparatuur en beveiligingssystemen bedoeld voor gebruik in potentieel explosieve atmosferen.

- FDA CFR 21.177: Indirecte levensmiddelenadditieven: Polymeren - Rubberartikelen bedoeld voor herhaald gebruik.

- ISO9001:2015: Kwaliteitsmanagementsystemen voor de vervaardiging van industriële pompapparatuur.

.jpg)

TOP

TOP