Zorgdragen voor een efficiënte werking van industriële mestpompen is cruciaal voor het optimaliseren van de productiviteit en het minimaliseren van kostbare stilsten in industrieën zoals de mijnbouw, afvalwaterzuivering en chemische verwerking. Drijfmestpompen zijn ontworpen voor het verwerken van schurende en corrosieve materialen, waardoor ze bijzonder gevoelig zijn voor slijtage. Daarom is het essentieel om te begrijpen hoe u deze pompen kunt onderhouden en optimaliseren om prestaties op de lange termijn te gareneren.

1. Juiste selectie van pomp en componenten

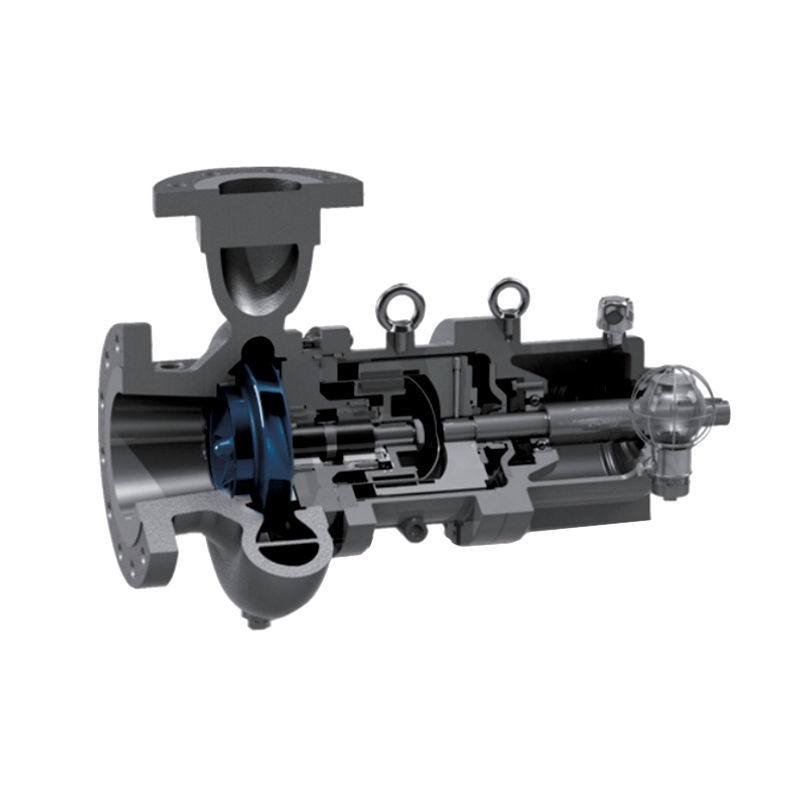

De eerste stap bij het garanderen van de efficiënte werking van een industriële mestpomp is het kiezen van de juiste pomp en componenten. Mestpompen zijn er in verschillende uitvoeringen, zoals centrifugaal- en verdringerpompen, elk geschikt voor verschillende toepassingen. Centrifugale mestpompen worden vaak gebruikt vanwege hun vermogen om grote volumes mest bij gematigde druk te verwerken. Voor meer specifieke toepassingen, zoals het verpompen van zeer viskeuze of niet-Newtonse slurries, kunnen verdringerpompen echter geschikter zijn.

Bij het selecteren van een pomp is het van cruciaal belang om rekening te houden met factoren als het debiet van de slurry, de deeltjesgrootte en de viscositeit. Als uw slurry bijvoorbeeld grote of schurende deeltjes bevat, heeft u mogelijk een pomp nodig met onderdelen voor zwaar gebruik, zoals geharde waaiers of met rubber beklede behuizingen. Materiaalcompatibiliteit is ook essentieel om corrosie of chemische degradatie te voorkomen, vooral in industrieën die te maken hebben met agressieve chemicaliën. Door een pomp te kiezen die past bij de specifieke vereisten van uw toepassing, kunt u het risico op pompstoringen aanzienlijk verminderen en de algehele efficiëntie verbeteren.

2. Optimale werking van de pomp

Zodra de pomp is geselecteerd, is het belangrijk om deze binnen de optimale parameters te laten werken om de efficiëntie ervan te garanderen. Dit omvat het handhaven van het juiste debiet, het vermijden van cavitatie en het werken binnen de aanbevolen drukbereiken. Wanneer de pomp op het juiste debiet draait, presteert deze optimaal en blijft het energieverbruik efficiënt. Het bedienen van de pomp onder of boven het ontworpen debiet kan leiden tot inefficiëntie, verhoogde slijtage en mogelijke oververhitting.

Cavitatie is een van de meest voorkomende oorzaken van uitval van de mestpomp. Dit fenomeen treedt op wanneer de druk in de pomp onder de dampdruk van de slurry daalt, waardoor dampbellen ontstaan. Wanneer deze bellen instorten, genereren ze schokgolven die de interne componenten van de pomp kunnen beschadigen, wat kan leiden tot prestatieproblemen en dure reparaties. Om cavitatie te voorkomen, moet u ervoor zorgen dat de pomp voldoende zuighoogte heeft, dat u de pomp niet droog laat draaien en dat de inlaatdruk stabiel is.

Sleutelfactoren om een optimale werking van de pomp te garanderen

| Factor | Beschrijving | Aanbevolen actie |

|---|---|---|

| Stroomsnelheid | Heeft invloed op de efficiëntie van de pomp en het energieverbruik. | Werk op 70-80% van het maximale debiet van de pomp. |

| Cavitatie | Treedt op wanneer de druk te laag wordt, waardoor de pomp beschadigd raakt. | Zorg voor de juiste zuigdruk en vermijd een lage inlaatdruk. |

| Pompsnelheid | Heeft invloed op slijtage. | Gebruik Variable Frequency Drives (VFD's) om de snelheid aan te passen op basis van de vraag. |

| Pompdruk | Overmatige druk kan het energieverbruik en de slijtage verhogen. | Blijf binnen de ontwerpspecificaties om spanning te verminderen. |

Door deze factoren consequent te monitoren en ervoor te zorgen dat de pomp binnen de optimale parameters werkt, kunt u de efficiëntie verbeteren en onnodige belasting van het systeem verminderen.

3. Regelmatig onderhoud en monitoring

Routineonderhoud is essentieel om de mestpompen efficiënt te laten werken. Regelmatige inspecties helpen slijtage en mogelijke problemen op te sporen voordat deze aanzienlijke schade veroorzaken. Een van de eerste dingen die u moet controleren, is de waaier , die doorgaans het meest wordt beïnvloed door schurende slurries. Let op tekenen van erosie of barsten, aangezien dit de pompefficiëntie drastisch kan verminderen. Hetzelfde geldt voor het inspecteren van de pomphuis op tekenen van corrosie of slijtage is cruciaal. Als componenten aanzienlijke schade vertonen, is het vervangen ervan voordat verdere degradatie optreedt een kosteneffectieve strategie.

Het monitoren van de prestaties van de pomp is een andere cruciale stap in het garanderen van efficiëntie. Hierbij wordt gebruik gemaakt van instrumenten als stroommeters , manometers , en trillingssensoren om de status van de pomp in realtime te bewaken. Afwijkingen in de metingen, zoals drukval of overmatige trillingen, moeten onmiddellijk worden onderzocht. Het implementeren van conditiebewakingssystemen kan helpen bij het identificeren van vroege tekenen van slijtage, cavitatie of verkeerde uitlijning, die vervolgens kunnen worden aangepakt voordat ze tot een grote storing leiden.

4. Correcte pompuitlijning

Een verkeerde uitlijning tussen de pomp en de motor is een veel voorkomende oorzaak van verminderde efficiëntie en voortijdige uitval. Wanneer de pompas en de motoras niet goed zijn uitgelijnd, kan dit leiden tot trillingen, oververhitting en verhoogde slijtage van de lagers. Een verkeerde uitlijning kan er ook voor zorgen dat de pomp onder hogere belastingen werkt, wat de prestaties kan verminderen en tot inefficiëntie kan leiden.

Om een correcte uitlijning te garanderen, dient u regelmatig de asuitlijning te controleren met behulp van uitlijngereedschappen of laseruitlijnsystemen. Elke afwijking van de juiste uitlijning moet onmiddellijk worden gecorrigeerd om schade op de lange termijn te voorkomen. Zorg er bovendien voor dat de pompkoppeling in goede staat verkeert en goed is vastgezet om extra belasting van het systeem te voorkomen.

5. Zorg voor goed onderhoud van afdichtingen en lagers

Slurrypompen zijn bijzonder kwetsbaar voor slijtage van afdichtingen en lagers vanwege de schurende en vaak corrosieve aard van de slurry die ze verwerken. Een storing in het afdichtingssysteem kan leiden tot lekkages, wat kan leiden tot vervuiling van de slib, drukverlies en mogelijke uitschakeling van het systeem. Op dezelfde manier kunnen slecht onderhouden lagers voortijdig defect raken, waardoor een verkeerde uitlijning en overmatige wrijving ontstaat, waardoor de pompefficiëntie afneemt.

Om deze problemen te minimaliseren, inspecteert u de afdichtingen regelmatig op tekenen van slijtage of schade en vervangt u ze onmiddellijk. Zorg er bovendien voor dat de lagers goed zijn gesmeerd om wrijving te verminderen. Overweeg het gebruik bij toepassingen met hoge slijtage mechanische afdichtingen and keramische lagers voor een betere duurzaamheid.

6. Beheer de pomptemperatuur

Oververhitting is een andere factor die de efficiëntie van mestpompen kan verminderen. Pompen die bij extreem hoge temperaturen draaien, zijn gevoeliger voor slijtage, corrosie en energie-inefficiëntie. De oorzaak van oververhitting kan vaak worden teruggevoerd op onvoldoende smering, het laten draaien van de pomp zonder mest of het werken met een te laag debiet.

Om oververhitting te voorkomen, moet u de bedrijfstemperatuur van de pomp controleren en ervoor zorgen dat er voldoende koeling of smering aanwezig is. Als de pomptemperatuur de aanbevolen limieten overschrijdt, pas dan de bedrijfsparameters aan, verhoog het debiet of verbeter de koelmechanismen om de temperatuur weer op een veilig niveau te brengen.

7. Slijtage aanpakken

Gezien het schurende karakter van drijfmest is slijtage onvermijdelijk. Het tijdig vervangen van versleten onderdelen kan echter de levensduur van de pomp helpen verlengen. De waaier and voering zijn twee onderdelen die vaak aan slijtage onderhevig zijn. Het vervangen van deze componenten wanneer slijtage wordt gedetecteerd, zorgt ervoor dat de pomp efficiënt blijft werken zonder prestatieverlies.

Bovendien, gebruik slijtvaste materialen , zoals harde legeringen of rubberen voeringen, kunnen de slijtage bij toepassingen met hoge slijtage aanzienlijk verminderen. Deze materialen kunnen cruciale componenten tegen schade beschermen en de pompprestaties in de loop van de tijd helpen behouden.

Veelgestelde vragen

Vraag 1: Hoe vaak moeten industriële mestpompen worden onderhouden?

A1: De onderhoudsfrequentie is afhankelijk van de specifieke toepassing en mesteigenschappen. Een algemene richtlijn is echter om elke 3 tot 6 maanden een grondige inspectie uit te voeren, met frequentere controles op onderdelen met hoge slijtage, zoals waaiers en afdichtingen.

Vraag 2: Kan ik mijn mestpomp bij elk debiet laten werken?

A2: Nee. Werken met debieten buiten het ontwerpbereik van de pomp kan inefficiëntie, overmatige slijtage of zelfs schade aan de pomp veroorzaken. Het wordt aanbevolen om binnen 70-80% van de maximale stroomcapaciteit van de pomp te werken.

Vraag 3: Wat veroorzaakt cavitatie in mestpompen en hoe kan ik dit voorkomen?

A3: Cavitatie treedt op wanneer de druk in de pomp onder de dampdruk van de slurry daalt, wat leidt tot belvorming. Om cavitatie te voorkomen, moet u ervoor zorgen dat de pomp voldoende zuigdruk heeft, lage inlaatdrukken vermijden en de juiste stroomsnelheden handhaven.

Referenties

- Nederland, p. (2019). Handboek voor drijfmestpompen: een gids voor de selectie en bediening van drijfmestpompen . Elsevier.

- Smit, R. (2020). Industriële pompen: principes en toepassingen . McGraw-Hill-onderwijs.

- Jones, M. & Turner, J. (2018). “Mestverpompen: slijtage en onderhoud.” Tijdschrift voor vloeistoftechniek , 140(2), 021001.

.jpg)

TOP

TOP