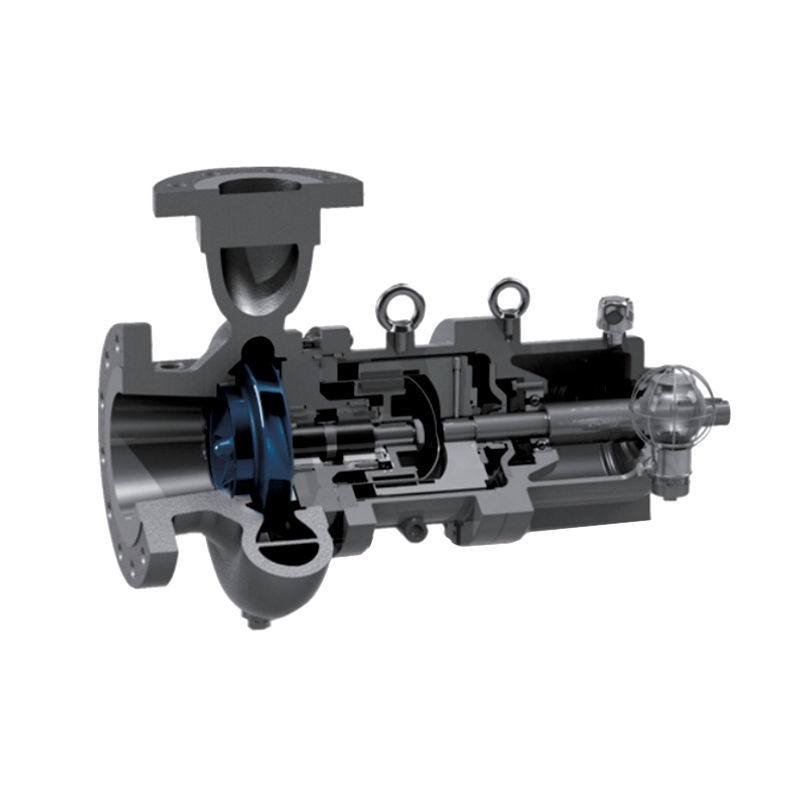

Drukvaten zijn gespecialiseerde containers die zijn ontworpen om vloeistoffen of gassen te bevatten bij een druk die aanzienlijk hoger is dan de omringende atmosferische druk. Ze zijn van vitaal belang voor een breed scala aan industrieën, van olie en gas tot chemische verwerking, energieopwekking en zelfs voedselproductie. Hun rol bij het veilig opslaan en transporteren van hogedrukvloeistoffen kan niet genoeg worden benadrukt.

1. Drukbeheersing: de kernfunctie

De primaire functie van een drukvat is het vasthouden van vloeistoffen onder hoge druk, zonder dat ze kunnen ontsnappen of defecten kunnen veroorzaken. In het vat oefent de druk van de vloeistof kracht uit op de wanden, en deze kracht moet worden tegengegaan om te voorkomen dat het vat barst. De interne druk is doorgaans veel hoger dan de atmosferische druk buiten, en zonder het juiste ontwerp kan deze druk tot rampzalige resultaten leiden.

Drukvaten worden vaak gebruikt in industrieën waar vloeistoffen of gassen onder druk worden opgeslagen of getransporteerd, zoals in de chemische, petrochemische en energiesector. Om ervoor te zorgen dat het schip deze vloeistoffen veilig kan vasthouden, moet het materiaal dat voor de constructie wordt gebruikt robuust genoeg zijn om bestand te zijn tegen de interne druk en eventuele externe krachten waarmee het tijdens bedrijf te maken kan krijgen.

De dikte van de wanden van het vat speelt een cruciale rol in het vermogen om druk te weerstaan. Ingenieurs berekenen de optimale dikte op basis van verschillende factoren, zoals de eigenschappen van de vloeistof, temperatuur, drukniveaus en de afmetingen van het vat. Deze berekening helpt bij het bepalen van de sterkte van de scheepswanden en zorgt ervoor dat ze de verwachte interne krachten zonder falen kunnen opvangen.

2. Ontwerpoverwegingen voor veiligheid

Het ontwerp van een drukvat is van cruciaal belang om ervoor te zorgen dat het de hogedrukvloeistoffen veilig kan bevatten. Ingenieurs moeten rekening houden met verschillende factoren, zoals het type vloeistof, de werkdruk en temperatuur, en de potentiële risico's die gepaard gaan met het gebruik van het schip. Het ontwerp moet ook voldoen aan industriële codes en normen, zoals de ASME Boiler and Pressure Vessel Code, om de hoogste niveaus van veiligheid en prestaties te garanderen.

De belangrijkste ontwerpkenmerken zijn onder meer:

-

Wanddikte en versterking: Drukvaten are designed with thicker walls in areas that are subject to higher stress, such as the top, bottom, and near any openings like nozzles and ports. Reinforcements may be added to prevent failure due to excessive pressure buildup.

-

Vorm: De meeste drukvaten zijn cilindrisch of bolvormig van vorm. Deze vormen helpen de druk gelijkmatig over het oppervlak van het vat te verdelen, waardoor de kans op zwakke plekken wordt verkleind. Bolvormige vaten zijn bijzonder effectief in het omgaan met hoge interne drukken vanwege hun vermogen om spanning gelijkmatig te verdelen.

-

Koppen en eindkappen: De uiteinden van drukvaten hebben vaak koepelvormige of schotelvormige koppen, die drukconcentratie aan de uiteinden van het vat helpen voorkomen. Deze vormen zijn speciaal ontworpen om stress te verminderen en de sterkte van het schip onder hoge druk te verbeteren.

Hieronder vindt u een tabel met een samenvatting van de soorten drukvatvormen en hun voordelen:

| Vorm | Beschrijving | Voordelen |

|---|---|---|

| Cilindrisch | Lange, buisachtige vorm met ronde uiteinden. | Beste voor gelijkmatige drukverdeling, kosteneffectief. |

| Bolvormig | Afgeronde vorm met gelijke stralen in alle richtingen. | Meest efficiënt voor hogedruktoepassingen, minimaliseert spanningsconcentraties. |

| Conisch | Taps toelopende vorm met brede opening en smalle basis. | Vaak gebruikt voor drukverlichting; goed voor lage tot matige druk. |

De specifieke vorm en gebruikte versterking zijn afhankelijk van de drukniveaus, vloeistofeigenschappen en het beoogde gebruik van het vat. Door deze ontwerpprincipes te volgen, zijn drukvaten bestand tegen de extreme krachten die worden gegenereerd door vloeistoffen onder hoge druk.

3. Drukontlastingssystemen

Ondanks een zorgvuldig ontwerp en robuuste materialen zijn drukvaten nog steeds kwetsbaar voor overdruksituaties, waarbij de interne druk de nominale capaciteit van het vat overschrijdt. Dit kan het gevolg zijn van een plotselinge instroom van vloeistof, een storing in de apparatuur of externe veranderingen in de omgeving. Om het schip tegen catastrofaal falen te beschermen, zijn drukontlastingssystemen een essentieel veiligheidskenmerk.

Er zijn twee hoofdtypen drukontlastingsmechanismen die in drukvaten worden gebruikt: overdrukkleppen (PRV's) en breekplaten.

-

Overdrukventielen (PRV's): PRV's zijn ontworpen om te openen wanneer de druk in het vat een vooraf bepaalde drempel overschrijdt. Eenmaal geopend laat de klep vloeistof of gas ontsnappen, waardoor de interne druk wordt verlaagd en verdere opbouw wordt voorkomen. PRV's zijn verstelbaar, waardoor ze geschikt zijn voor schepen die onder wisselende druk opereren.

-

Breekschijven: In tegenstelling tot PRV's zijn breekplaten zo ontworpen dat ze defect raken wanneer een ingestelde druk wordt bereikt. De schijf barst, waardoor er een opening ontstaat waardoor de vloeistof of het gas kan ontsnappen. Hoewel breekplaten een eenmalige veiligheidsvoorziening zijn en niet kunnen worden gereset, worden ze vaak gebruikt in toepassingen waar snelle verlichting noodzakelijk is.

In beide gevallen helpen deze veiligheidsvoorzieningen gevaarlijke overdruk te voorkomen door een ontsnappingsroute voor de overdruk te bieden, waardoor potentiële schade aan het vat wordt voorkomen.

| Veiligheidsmechanisme | Functie | Voordelen |

|---|---|---|

| Overdrukventielen (PRV's) | Opent om overtollige druk te laten ontsnappen. | Verstelbaar, meerdere keren te gebruiken, ideaal bij wisselende drukken. |

| Breekschijven | Barsten om snelle drukontlading mogelijk te maken. | Snelle reactie, eenvoudig en effectief voor toepassingen met een hoog risico. |

4. Inspectie- en onderhoudsprotocollen

Zelfs met een robuust ontwerp en drukontlastingssystemen zijn regelmatige inspectie en onderhoud van cruciaal belang om de voortdurende veilige werking van drukvaten te garanderen. Na verloop van tijd kunnen drukvaten slijtage, corrosie en vermoeidheid ervaren, waardoor hun structurele integriteit in gevaar kan komen. Regelmatige inspectie helpt bij het identificeren van potentiële problemen voordat ze ernstige problemen worden.

Gebruikelijke inspectiemethoden omvatten visuele controles op corrosie of schade, evenals niet-destructieve testtechnieken (NDT), zoals ultrasoon testen, radiografische testen en inspectie van magnetische deeltjes. Met deze methoden kunnen inspecteurs interne defecten detecteren die mogelijk niet met het blote oog zichtbaar zijn.

-

Hydrostatisch testen: Voordat drukvaten in gebruik worden genomen, worden ze hydrostatisch getest. Dit houdt in dat het vat met water wordt gevuld en onder druk wordt gezet boven de normale werkdruk om ervoor te zorgen dat het hogere drukken kan weerstaan zonder te lekken of defect te raken.

-

Regelmatige monitoring: Drukvaten are equipped with gauges and sensors that monitor internal pressure, temperature, and fluid levels. These instruments help operators detect any deviations from normal operating conditions, allowing for prompt intervention if necessary.

-

Gepland onderhoud: Drukvaten are often subjected to periodic maintenance schedules, which include cleaning, testing, and replacement of safety components like relief valves or gaskets. These measures extend the lifespan of the vessel and prevent sudden failures.

5. Corrosie- en vermoeidheidsweerstand

Drukvaten werken in ruwe omgevingen waar factoren zoals corrosie, temperatuurschommelingen en herhaalde drukverhogingscycli na verloop van tijd tot slijtage kunnen leiden. Om deze problemen te bestrijden moeten ingenieurs materialen selecteren die bestand zijn tegen corrosie en vermoeidheid, zodat het schip gedurende de beoogde levensduur functioneel blijft.

Roestvast staal wordt bijvoorbeeld vaak gebruikt voor drukvaten vanwege de uitstekende corrosieweerstand, vooral in de aanwezigheid van chemicaliën of vocht. In bepaalde gevallen kunnen composietmaterialen zoals glasvezelversterkte kunststof (FRP) worden gebruikt vanwege hun lichtgewicht en corrosiebestendige eigenschappen.

- Vermoeidheidsweerstand: Drukvaten are subjected to repeated pressurization and depressurization cycles. This repeated stress can lead to material fatigue, which may cause cracks or fractures over time. To mitigate this risk, engineers carefully select materials with high fatigue resistance and design the vessel to minimize stress concentrations.

Het behouden van weerstand tegen zowel corrosie als vermoeidheid is essentieel voor het garanderen van de lange levensduur en veilige werking van drukvaten, vooral in industrieën waar de gevolgen van falen catastrofaal kunnen zijn.

Veelgestelde vragen

1. Welke soorten vloeistoffen worden gewoonlijk opgeslagen in drukvaten?

Drukvaten worden gebruikt om een breed scala aan vloeistoffen op te slaan, waaronder gassen zoals waterstof, zuurstof en stikstof, maar ook vloeistoffen zoals water, olie en chemicaliën.

2. Hoe vaak moeten drukvaten worden geïnspecteerd?

De inspectiefrequentie is afhankelijk van de specifieke toepassing en de wettelijke eisen van de branche. De meeste schepen worden echter jaarlijks geïnspecteerd, waarbij om de paar jaar hydrostatische tests worden uitgevoerd.

3. Kan een drukvat zonder waarschuwing defect raken?

Drukvaten zijn ontworpen met meerdere veiligheidsvoorzieningen, waaronder overdrukkleppen en breekplaten, om defecten te voorkomen. Onjuist onderhoud of overdruk kunnen echter nog steeds tot storingen leiden als deze niet worden gecontroleerd.

Referenties

- ASME Ketel- en drukvatcode (BPVC). Amerikaanse Vereniging van Mechanische Ingenieurs.

- “Drukvatontwerphandleiding” door Dennis R. Moss.

- “Ontwerp en analyse van drukvaten” door John F. Schilling.

.jpg)

TOP

TOP