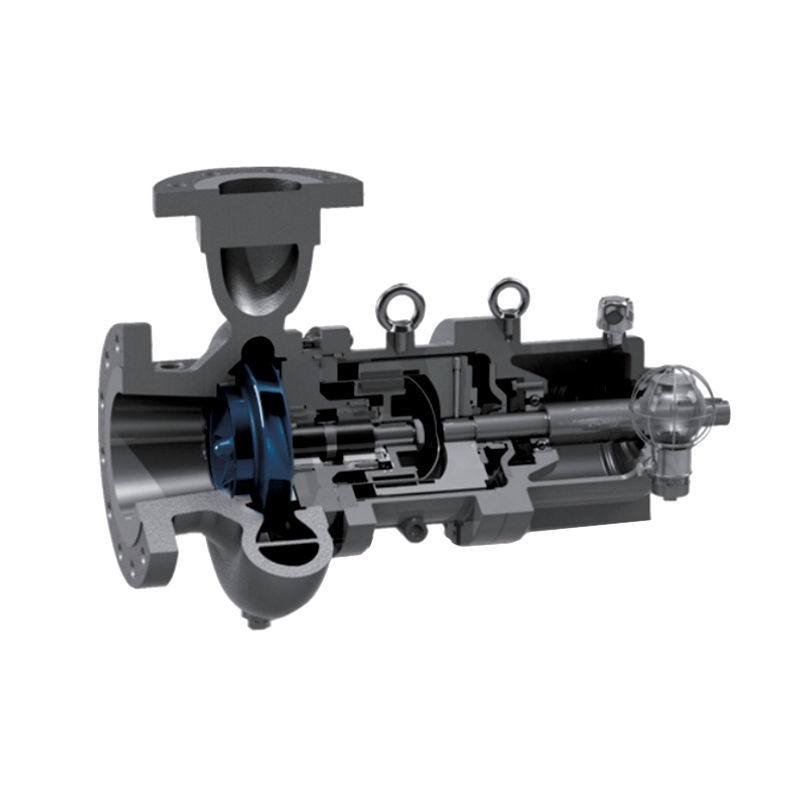

Industriële pompen zijn een integraal onderdeel van moderne productieprocessen. Ze vervullen de cruciale functie van het transporteren van vloeistoffen, gassen en slurries binnen verschillende industrieën. Zonder deze pompen zouden veel activiteiten in de chemische, farmaceutische, voedselverwerkende en andere industriële sectoren ophouden te bestaan.

1. Zorgen voor efficiënt vloeistoftransport

Industriële pompen zijn primair verantwoordelijk voor het transport van vloeistoffen binnen productiesystemen. Of het nu gaat om het verplaatsen van chemicaliën, oliën, slurries of water, pompen zorgen voor de nodige stroom en druk om materialen van de ene fase van het productieproces naar de andere te transporteren. In industrieën zoals de chemische productie, de olie- en gasindustrie of de voedselverwerking is de continue stroom van materialen van cruciaal belang voor de productiviteit en processtabiliteit.

Belang van vloeistoftransport

Bij veel productieactiviteiten zorgt het soepele transport van vloeistoffen ervoor dat grondstoffen tijdig worden verwerkt, wat leidt tot een betere productiviteit en output. Pompen zijn ontworpen om grote hoeveelheden vloeistof met verschillende stroomsnelheden te verplaatsen, wat essentieel is voor industrieën waar nauwkeurige controle over het volume en de snelheid van het vloeistoftransport nodig is. Bij chemische verwerking is het bijvoorbeeld noodzakelijk om de stroom reagentia nauwkeurig te controleren om de juiste chemische reacties te garanderen en gevaarlijke situaties te voorkomen.

Vloeistoftransport is essentieel voor het mengen, mengen of koelen van materialen. In de farmaceutische industrie zorgen pompen er bijvoorbeeld voor dat vloeistoffen correct worden gemengd om medicinale verbindingen of vaccins te vormen, waarbij nauwkeurige dosering vereist is voor nauwkeurige formuleringen.

2. Verbetering van procesautomatisering

De rol van industriële pompen in procesautomatisering kan niet genoeg worden benadrukt. De moderne productie is sterk afhankelijk van automatisering om de productie te stroomlijnen, de arbeidskosten te verlagen en de consistentie te verbeteren. Pompen, vooral die welke in geautomatiseerde systemen zijn geïntegreerd, regelen en controleren de vloeistofstroom op basis van realtime gegevens. Dit betekent dat pompen in staat zijn hun debiet of druk aan te passen aan de behoeften van het systeem, zonder dat handmatige tussenkomst nodig is.

De rol van geautomatiseerde pompen in de productie

Geautomatiseerde pompen kunnen de efficiëntie van productieactiviteiten aanzienlijk verhogen. Door integratie met sensoren en besturingssystemen kunnen pompen parameters zoals druk, debiet en temperatuur bewaken, zodat het systeem onder optimale omstandigheden functioneert. Geautomatiseerde systemen kunnen operators ook waarschuwen voor onregelmatigheden of storingen, waardoor voorspellend onderhoud mogelijk wordt en het risico op defecten aan apparatuur wordt verminderd.

In een bottelarij kunnen pompen bijvoorbeeld worden geautomatiseerd om nauwkeurig een vaste hoeveelheid vloeistof af te meten en af te leveren aan elke fles op de productielijn. Door het debiet in realtime aan te passen op basis van het vulniveau van elke fles, minimaliseert het systeem verspilling en maximaliseert het de productiviteit.

Bovendien worden slimme pompen steeds meer onderdeel van de Internet of Things (IoT)-infrastructuur in industriële omgevingen. Met IoT-compatibele pompen kunnen fabrikanten de pompprestaties op afstand monitoren, het energieverbruik volgen en diagnoses uitvoeren om de algehele systeemefficiëntie te verbeteren.

3. Betrouwbare koelsystemen leveren

Koeling is een cruciaal onderdeel in veel industriële processen, vooral in sectoren als metaalbewerking, energieopwekking en elektronicaproductie. Industriële pompen zijn verantwoordelijk voor het circuleren van koelvloeistoffen zoals water of olie om de temperatuur van machines, reactoren en productieapparatuur te regelen. Als deze pompen ontbreken, kunnen machines oververhit raken, wat kan leiden tot productievertragingen, systeemstoringen of zelfs gevaarlijke situaties.

Hoe koelsystemen werken met pompen

Bij productieprocessen waarbij machines met hoge temperaturen betrokken zijn, circuleren pompen koelvloeistoffen om overtollige warmte te absorberen en af te voeren van de machines. In de metaalverwerkende industrie zorgen koelpompen er bijvoorbeeld voor dat metalen stukken niet oververhit raken tijdens het vorm-, smeed- of gietproces. Op dezelfde manier circuleren koelpompen in energiecentrales water door warmtewisselaars om oververhitting van generatoren en turbines te voorkomen.

Betrouwbaarheid in koelsystemen staat voorop. De pompen in deze systemen zijn ontworpen om hoge temperaturen aan te kunnen en een constant debiet te handhaven om ervoor te zorgen dat de koeling continu plaatsvindt, zelfs tijdens periodes van zware werking. Pompen van industriële kwaliteit die voor koeling worden gebruikt, beschikken vaak over eigenschappen zoals corrosiebestendige materialen en hogedrukmogelijkheden om extreme bedrijfsomstandigheden te weerstaan.

4. Faciliteren van afvalwater- en chemische behandeling

In elk industrieel productieproces is de behandeling van afvalwater en afvalwater essentieel voor naleving van de milieuvoorschriften. Industriële pompen zijn een integraal onderdeel van dit proces en maken het transport van afvalvloeistoffen, chemicaliën en slurries naar behandelingsfaciliteiten mogelijk. Deze pompen zijn speciaal ontworpen voor het verwerken van gevaarlijke, corrosieve of schurende materialen die anders moeilijk of onmogelijk te transporteren zijn met conventionele pompen.

Afvalwaterbehandeling en chemische behandeling

In industrieën zoals olieraffinage, chemische verwerking en voedselproductie zijn afvalwater en chemicaliën bijproducten die moeten worden behandeld voordat ze in het milieu terechtkomen. Industriële pompen vergemakkelijken de verplaatsing van deze bijproducten naar behandelingsfaciliteiten, waar ze worden gefilterd, geneutraliseerd of behandeld om aan de milieunormen te voldoen.

In een afvalwaterzuiveringsinstallatie verplaatsen pompen bijvoorbeeld water en rioolwater uit verschillende fasen van het behandelingsproces, zoals beluchting, filtratie en chemische dosering. Pompen voor chemische behandeling zijn ook van cruciaal belang in industrieën waar gevaarlijke chemicaliën worden gebruikt. Pompen moeten bestand zijn tegen corrosie, slijtage en drukveranderingen om gevaarlijke stoffen veilig te kunnen transporteren.

5. Verbetering van de operationele veiligheid

Industriële pompen spelen een belangrijke rol bij het verbeteren van de veiligheid binnen productieactiviteiten. In veel gevallen worden pompen gebruikt om gevaarlijke vloeistoffen, gassen of slurries over te brengen. In de olie- en gasindustrie worden bijvoorbeeld pompen gebruikt voor het transport van ruwe olie of aardgas, die zeer brandbaar zijn. Op dezelfde manier verplaatsen pompen bij de chemische productie gevaarlijke chemicaliën die bij verkeerd gebruik risico's voor werknemers kunnen opleveren.

Veiligheidskenmerken van industriële pompen

Om de veiligheid te garanderen, zijn industriële pompen ontworpen met verschillende veiligheidsvoorzieningen. Explosieveilige motoren , overdrukventielen , en lekdetectiesystemen zijn gemeenschappelijke kenmerken die ongevallen voorkomen en werknemers beschermen. Deze pompen zijn gebouwd om materialen onder hoge druk en hoge temperaturen te verwerken, zodat ze kunnen werken zonder risico op storingen. Pompen die ontvlambare of giftige vloeistoffen verwerken, zijn vaak uitgerust met voorzieningen zoals afdichtingen, warmtewisselaars en automatische afsluitmechanismen om morsen en lekken te voorkomen.

Gemeenschappelijke veiligheidsvoorzieningen in industriële pompen

| Veiligheidsfunctie | Beschrijving |

|---|---|

| Explosieveilige motoren | Motoren die zijn ontworpen om te werken zonder vonken of brand te veroorzaken. |

| Overdrukventielen | Laat automatisch de druk ontsnappen om pompstoringen of breuken te voorkomen. |

| Lekdetectiesystemen | Sensoren die lekken detecteren en operators waarschuwen om morsen te voorkomen. |

| Afdichtingsbeschermingssystemen | Voorkom lekkage van gevaarlijke materialen in het milieu. |

6. Ondersteuning van energie-efficiëntie

Energie-efficiëntie is een groeiend probleem in de productiesector, en industriële pompen lopen voorop bij deze inspanningen. Pompen verbruiken vaak een aanzienlijk deel van de energie in industriële processen, en het optimaliseren van hun prestaties kan tot aanzienlijke kostenbesparingen leiden. Moderne pompen zijn ontworpen om energiezuinig te zijn en ervoor te zorgen dat ze werken met een minimaal energieverbruik en tegelijkertijd hoge prestaties behouden.

Hoe pompen bijdragen aan energiebesparingen

Eén manier waarop pompen bijdragen aan de energie-efficiëntie is via frequentieregelaars (VSD's). VSD's passen de snelheid van de pompmotor aan op basis van het vereiste debiet, waardoor aanzienlijke energiebesparingen mogelijk zijn. Door op de optimale snelheid te werken voor de uit te voeren taak, verbruiken pompen minder stroom en verminderen ze het totale energieverbruik.

Bovendien hebben verbeteringen in het pompontwerp, zoals het gebruik van materialen met lage wrijving en efficiëntere waaierontwerpen, ook bijgedragen aan energiebesparingen. Wanneer pompen goed worden onderhouden en op hun maximale efficiëntie werken, helpen ze de energiekosten te verlagen en dragen ze bij aan duurzamere productiepraktijken.

7. Oplossingen op maat maken voor diverse toepassingen

Door de veelzijdigheid van industriële pompen kunnen ze worden aangepast voor een breed scala aan productietoepassingen. Verschillende industrieën hebben unieke vereisten, afhankelijk van de materialen die worden verwerkt, de bedrijfsomstandigheden en de gewenste resultaten. Industriële pompen kunnen worden ontworpen voor het verwerken van vloeistoffen met specifieke kenmerken, zoals viscositeit, temperatuur of corrosiviteit, zodat voor elke toepassing een oplossing op maat wordt geboden.

Pompen afstemmen op specifieke behoeften

In de voedselverwerkende industrie zijn pompen bijvoorbeeld ontworpen om vloeistoffen van voedingskwaliteit zonder verontreiniging te verwerken. Deze pompen zijn gemaakt van niet-giftige, corrosiebestendige materialen om ervoor te zorgen dat het product veilig en van hoge kwaliteit blijft. Op dezelfde manier worden in de mijnbouw slurrypompen gebruikt om dikke mengsels van water en erts te transporteren. Deze pompen zijn ontworpen om bestand te zijn tegen de schurende eigenschappen en de hoge viscositeit van het materiaal dat wordt verplaatst.

Op maat gemaakte pompen stellen fabrikanten ook in staat hun productielijnen te optimaliseren door ervoor te zorgen dat de pompen de juiste maat hebben voor de specifieke vloeistofeigenschappen en vereiste stroomsnelheden. Dit minimaliseert het energieverbruik en de slijtage van de apparatuur, waardoor uiteindelijk de levensduur van zowel de pomp als het systeem als geheel wordt verlengd.

.jpg)

TOP

TOP