1. Efficiënt transport van vloeistoffen en gassen

In de chemische en olie -industrie is het efficiënte transport van vloeistoffen en gassen een fundamentele functie van industriële pompen . Of het nu gaat om het transport van grondstoffen of de aflevering van de pijpleiding van eindproducten, pompen spelen een onmisbare rol in deze processen. In het bijzonder worden industriële pompen gebruikt voor:

a) Grondstoftransport

In de olie -industrie worden industriële pompen gebruikt om ruwe olie uit de olievelden te extraheren en naar raffinaderijen of opslagfaciliteiten te transporteren. De pomp is verantwoordelijk voor het tillen van de ruwe olie van het ondergrondse reservoir naar het oppervlak en het verplaatsen door pijpleidingen.

b) Vloeistofbehandeling

In de chemische industrie worden pompen vaak gebruikt om chemische oplosmiddelen, katalysatoren en andere essentiële vloeistoffen aan te kunnen. Verschillende chemicaliën hebben verschillende fysische eigenschappen (bijvoorbeeld viscositeit, corrosiviteit), dus pompen moeten worden ontworpen om deze vloeistofkenmerken te verklaren om een stabiele werking te waarborgen.

c) Gastransport

In de olie- en gasindustrie worden pompen ook gebruikt voor gastransport. Aardgas wordt bijvoorbeeld getransporteerd via hogedrukpijpleidingen en pompen helpen de stabiele gasstroom door deze systemen te waarborgen.

2. Nauwkeurige controle van vloeistoffen

In de productieprocessen van de chemische en olie -industrie vereisen veel reacties vloeistoffen om reactoren in te voeren bij specifieke snelheden, drukken en temperaturen. Dit is waar de precieze controle van pompen cruciaal wordt.

a) stroomregeling

Bij chemische reacties beïnvloedt de vloeistofstroom direct de efficiëntie van de reactie en de kwaliteit van het product. Moderne industriële pompen kunnen de stroomsnelheid, druk en andere parameters aanpassen om optimale reactieomstandigheden te garanderen.

b) Druk- en temperatuurregeling

Sommige reacties vereisen het handhaven van specifieke druk- en temperatuuromstandigheden. Het vermogen van de pomp om druk en temperatuur te regelen, zorgt ervoor dat vloeistoffen de reactoren in een stabiele toestand binnenkomen, waardoor overmatige of onvoldoende druk wordt vermeden die tot ongevallen kan leiden.

3. Hanteren van corrosieve en hoge temperatuurvloeistoffen

In de chemische en olie-industrie omvatten veel processen het omgaan met sterk corrosieve of hoge temperatuurvloeistoffen. Pompen moeten kunnen werken onder deze extreme omstandigheden.

a) corrosieve vloeistofafhandeling

Veel chemicaliën, zoals zuren, alkalis en oplosmiddelen, zijn zeer corrosief en stellen hoge eisen aan pompmaterialen. Pompen zijn meestal gemaakt van corrosiebestendige materialen zoals roestvrij staal, titaniumlegeringen of keramiek om zware chemische omgevingen te weerstaan.

b) vloeistofafhandeling op hoge temperatuur

Bij het verfijnen van aardolie kunnen de temperaturen van vloeistoffen groter zijn dan 300 ° C. Pompen die worden gebruikt om vloeistoffen op hoge temperatuur te hanteren, moeten worden ontworpen om deze verhoogde temperaturen te weerstaan zonder te lijden aan materiaalafbraak of verminderde prestaties.

4. Duurzaamheid en betrouwbaarheid

De productieomgevingen in de chemische en olie -industrie zijn vaak erg hard, waardoor pompen een hoge duurzaamheid en betrouwbaarheid hebben.

a) continue werking

Olie-extractie en chemische productie vereisen vaak 24-uurs continue werking, en elke falen van apparatuur kan leiden tot downtime van de productie. Daarom moeten industriële pompen zeer betrouwbaar zijn en in staat zijn om langere werkingsperioden zonder falen te weerstaan.

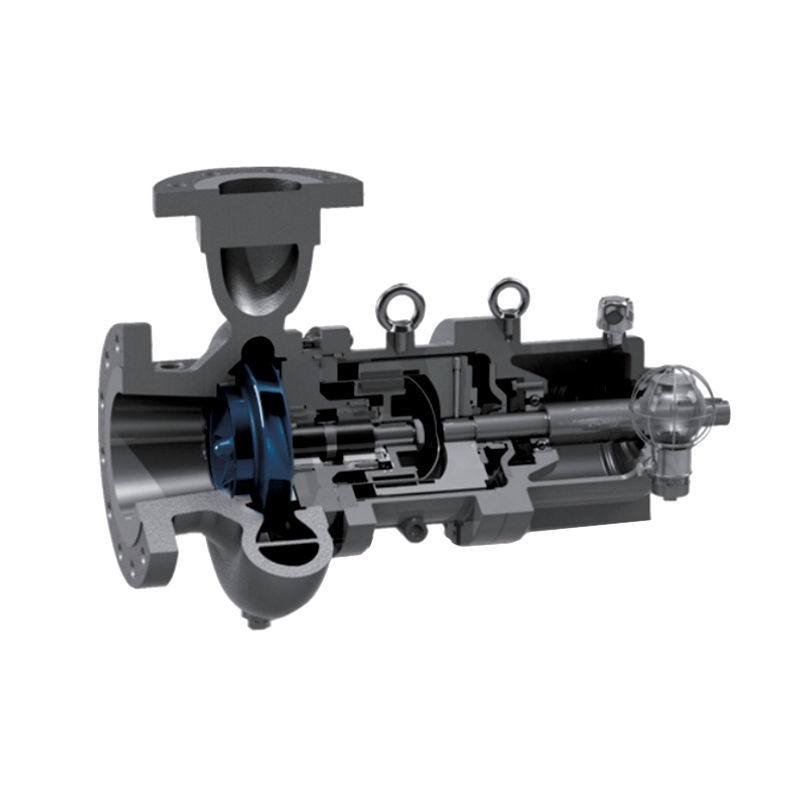

b) het voorkomen van lekken en verontreiniging

In processen met giftige, ontvlambare of corrosieve vloeistoffen is het afdichtingsvermogen van de pomp van cruciaal belang. Moderne pompen gebruiken dubbele mechanische afdichtingen en andere technologieën, zoals afdichtingsvloeistofkoeling, om lekkage te voorkomen en omgevingsverontreiniging te minimaliseren.

5. Milieubescherming en afvalwaterbehandeling

In de olie- en chemische industrie is afvalwater- en emissiebehandeling een belangrijke zorg voor het milieu. Industriële pompen spelen een essentiële rol in deze processen.

a) Afvalwatertransport en behandeling

Bij chemische productie vereisen afvalwaterverzameling, transport en behandeling efficiënte pompsystemen. Pompen zorgen ervoor dat afvalwater effectief stroomt door behandelingssystemen, waardoor de concentraties van verontreinigende stoffen worden verminderd om aan de ontslagnormen te voldoen.

b) Scheiding en ontlading van oliewater

Bij olie-extractie is de scheiding van oliewater een cruciale stap. Pompen worden gebruikt in eenheden van olie-waterscheiding om de gemengde olie en water naar afvalwaterzuiveringssystemen te verplaatsen voor verdere verwerking.

6. Productieverbetering en energiebesparingen

In de olie- en chemische industrie is energie -efficiëntie cruciaal, vooral naarmate de energiekosten stijgen. De efficiëntie van pompen heeft direct invloed op de productie -economie.

a) Verbetering van de productie -efficiëntie

Door de ontwerp- en bedrijfsparameters van pompen te optimaliseren, kunnen industriële pompen het energieverlies verminderen en de efficiëntie van vloeistoftransport verbeteren. Dit helpt niet alleen de productiviteit te verbeteren, maar vermindert ook het energieverbruik.

b) Toepassing van energiebesparende technologieën

Met technologische ontwikkelingen maken moderne industriële pompen gebruik van energiebesparende technologieën, zoals variabele frequentiedrives (VFD's) en lage-ruisontwerpen, om de bedrijfsomstandigheden aan te passen op basis van de stroom- en drukbehoeften, waardoor onnodig energieverspilling wordt vermeden.

7. Automatisering en intelligentie

Moderne industriële pompen worden steeds meer op weg naar intelligente systemen, waardoor de werking door automatisering wordt geoptimaliseerd.

a) Automatische monitoring en aanpassing

Intelligente pompen kunnen parameters zoals debiet, druk en temperatuur in realtime controleren. Ze passen zich automatisch aan om de werkefficiëntie te optimaliseren. De pomp kan bijvoorbeeld zijn stroomsnelheid automatisch aanpassen aan de hand van de behoeften van het chemische proces, waardoor de behoefte aan handmatige interventie wordt verminderd.

b) Foutdiagnose en voorspelling

Moderne pompsystemen zijn uitgerust met sensoren en bewakingssystemen om eventuele onregelmatigheden in pompprestaties te detecteren. Deze systemen voorspellen potentiële storingen, waardoor preventief onderhoud mogelijk is en de kans op onverwachte downtime vermindert.

8. Het omgaan met extreme bedrijfsomstandigheden

In de olie- en chemische industrie zijn veel operationele omgevingen complex en gevaarlijk, waardoor pompen nodig zijn die extreme omstandigheden aankunnen.

a) Hogedrukomgevingen

Bepaalde olie-extractie en chemische processen vereisen bewerkingen onder ultrahoge druk. Pompen moeten in staat zijn om deze druk te verwerken om zonder falen stabiel vloeistoftransport te garanderen.

b) Extreme temperatuuromstandigheden

In gespecialiseerde toepassingen, zoals offshore olie -extractie, moeten pompen in extreem lage temperaturen werken. Pompen moeten worden ontworpen om het bevriezing te weerstaan en op betrouwbare wijze te functioneren in deze barre omstandigheden.

9. Diverse pomptypen voor verschillende behoeften

De chemische en olie -industrie vereisen pompen om een breed scala aan vloeistoffen aan te kunnen, elk met zijn eigen kenmerken. Verschillende pomptypen zijn geschikt voor verschillende taken.

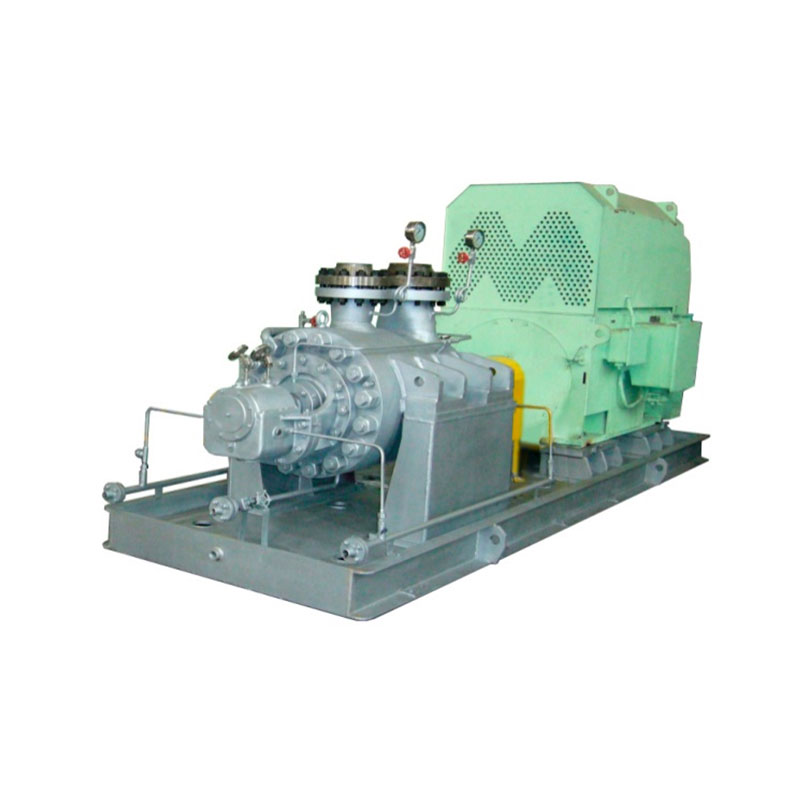

a) centrifugaalpompen

Centrifugaalpompen worden veel gebruikt voor het transport van vloeistoffen met lage viscositeit zoals water, oplosmiddelen en oliën. Ze zijn geschikt voor high-flow toepassingen in chemische fabrieken.

b) Schroefpompen

Schroefpompen zijn ideaal voor vloeistoffen met hoge viscositeit, zoals zware oliën en asfalt, die vaak worden aangetroffen in de olie-industrie.

c) Membraanpompen

Membraanpompen worden gebruikt voor het omgaan met gevaarlijke chemicaliën en slurries die vaste deeltjes bevatten. Deze pompen zijn zeer corrosiebestendig en worden vaak gebruikt in processen met zuren en alkalisten.

10. Noodback -up en redundant ontwerp

In de olie- en chemische industrie is de redundantie van apparatuur cruciaal, vooral in kritieke productieprocessen.

A) Redundante pompsystemen

Om ervoor te zorgen dat de productie ononderbroken blijft in het geval van apparatuurstoring, zijn veel kritieke processen uitgerust met back -uppompsystemen. Deze redundante ontwerpen zorgen voor naadloze overstap naar back -uppompen in het geval van een storing in de primaire pomp.

b) Automatische schakelfunctionaliteit

Moderne industriële pompen zijn uitgerust met besturingssystemen die automatisch kunnen schakelen tussen de hoofdpomp en de back -uppomp. Dit vermindert de complexiteit van handmatige bewerkingen en minimaliseert het potentieel voor fouten.

| Pomptype | Toepassingen | Functies |

|---|---|---|

| Centrifugaalpomp | Vloeistoffen met lage viscositeit (bijv. Water, oplosmiddelen) | Hoge stroomsnelheden, eenvoudige structuur, geschikt voor grootschalig transport |

| Schroefpomp | Vloeistoffen met hoge viscositeit (bijv. Zware oliën, asfalt) | Geschikt voor vloeistoffen met hoge viscositeit, sterk aanpassingsvermogen |

| Diafragmpomp | Gevaarlijke chemicaliën, slurries die vaste stoffen bevatten | Hoge corrosieweerstand, gebruikt voor het hanteren van speciale chemicaliën |

.jpg)

TOP

TOP