Drukvaarttank zijn essentiële componenten in een breed scala van industriële chemische processen, met name in industrieën zoals farmaceutische producten, petrochemicaliën en meststoffen. Deze vaten zijn speciaal ontworpen om de noodzakelijke omstandigheden voor chemische reacties te behouden die niet kunnen worden bereikt onder normale atmosferische druk of temperatuur. Door een gecontroleerde omgeving te bieden, kunnen drukvaten reacties optreden onder omstandigheden die de efficiëntie, veiligheid en output maximaliseren. Het ontwerp en de werking van drukvaten zijn van fundamenteel belang voor het succes van veel chemische processen, en ze bieden talloze voordelen in termen van reactiecontrole, veiligheid en optimalisatie.

In veel industriële toepassingen moeten chemische reacties plaatsvinden onder specifieke omstandigheden van temperatuur, druk en concentratie. Bij de productie van ammoniak door het Haber -proces vereist de reactie bijvoorbeeld hoge druk - meestal ongeveer 200 atmosferen - om voldoende te doorgaan. Zonder de mogelijkheid om dergelijke verhoogde druk te bieden, zou deze reactie te langzaam optreden of misschien helemaal niet optreden. Drukvaten zijn gebouwd om deze extreme omstandigheden te weerstaan, waardoor ze essentieel zijn voor reacties die hoge druk vereisen om efficiënt verder te gaan. Door de reactanten onder druk te houden, zorgen deze vaten ervoor dat de chemische reactie kan optreden met de noodzakelijke snelheid en met de gewenste resultaten.

Het vermogen om de noodzakelijke reactieomstandigheden te regelen en te handhaven is een van de belangrijkste functies van drukvaten. Veel industriële chemische processen omvatten de synthese van complexe verbindingen, en het succes van deze processen hangt vaak af van het kunnen handhaven van een precieze balans van reactanten, temperatuur en druk. Drukvaten stellen operators in staat om deze factoren nauwkeurig te reguleren, zodat de reacties veilig en efficiënt verlopen. In het geval van chemische synthese in de farmaceutische industrie worden bijvoorbeeld drukvaten gebruikt om de vereiste temperatuur en druk te handhaven voor de productie van actieve farmaceutische ingrediënten (API's), zoals die welke worden gebruikt in antibiotica of kankerbehandelingen. Evenzo worden in de kunstmestindustrie drukvaten gebruikt om ammoniak en andere verbindingen te synthetiseren die nodig zijn voor de landbouwproductie.

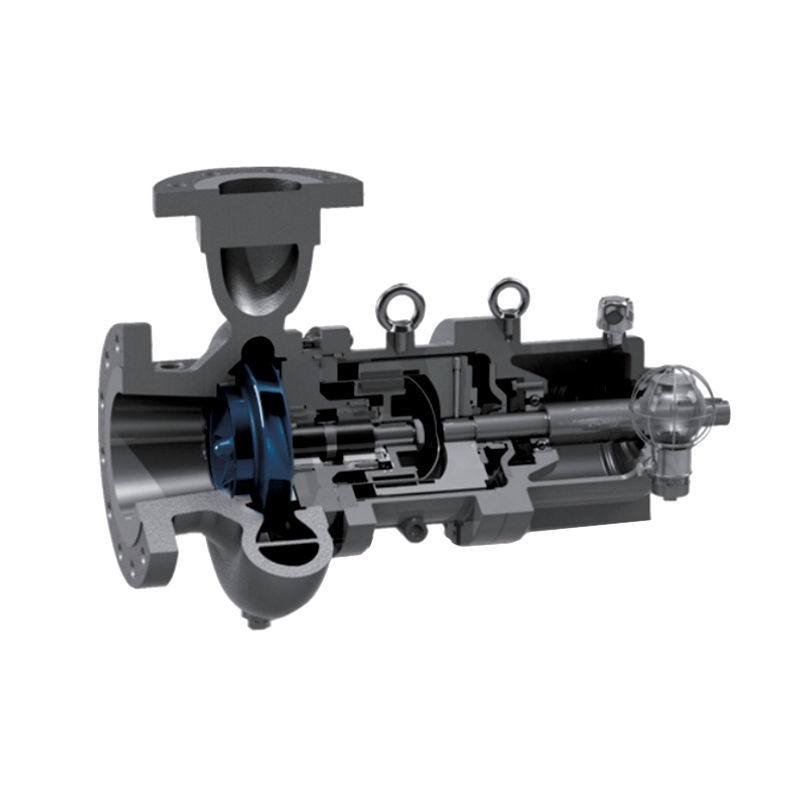

Naast het regelen van de reactieomstandigheden, zijn drukvaten ook ontworpen met veiligheid in gedachten. Chemische reacties kunnen vluchtig zijn en de betrokken stoffen kunnen gevaarlijk of reactief zijn. Om deze reden worden drukvaten geconstrueerd om lekken of breuken te voorkomen, wat kan leiden tot gevaarlijke ongevallen. Geavanceerde drukvaten zijn uitgerust met een reeks veiligheidsvoorzieningen, zoals drukontlastingskleppen, breukschijven en automatische bewakingssystemen. Deze systemen zijn ontworpen om gevaarlijke schommelingen in druk of temperatuur te detecteren, zodat de interne omstandigheden binnen veilige limieten blijven. Als een gevaarlijke toestand wordt gedetecteerd, zullen de veiligheidssystemen automatisch druk worden afgegeven of de reactie afsluiten om een explosie of andere catastrofale gebeurtenis te voorkomen. Dit maakt drukvaten onmisbaar om de veiligheid van werknemers en het milieu tijdens industriële chemische processen te waarborgen.

Een ander belangrijk voordeel van drukvaten is hun vermogen om de reactietijd en -opbrengst te optimaliseren. Onder hogere druk komen chemische reacties in het algemeen sneller en efficiënt op. Dit is vooral belangrijk in grootschalige industriële processen, waarbij het maximaliseren van de output terwijl het minimaliseren van het energieverbruik een prioriteit is. Bij bijvoorbeeld polymerisatieprocessen die worden gebruikt bij de productie van kunststoffen kunnen drukvaten worden gebruikt om de reactiesnelheid te verhogen, wat resulteert in hogere opbrengsten van het gewenste product. Bij de productie van synthetische brandstoffen of petrochemicaliën vergemakkelijken drukvaten snellere en efficiëntere reacties, waardoor de productiekosten worden verlaagd en de totale procesefficiëntie wordt verbeterd.

Drukvaten zijn ook cruciaal bij het omgaan met reactieve of corrosieve chemicaliën. Veel industriële reacties omvatten chemicaliën die zeer corrosief kunnen zijn, zoals zuren, alkalis of gassen zoals chloor. Drukvaten worden vaak geconstrueerd uit hoogwaardige legeringen of bekleed met corrosiebestendige materialen om ervoor te zorgen dat ze deze harde stoffen kunnen weerstaan. Dit is vooral belangrijk in industrieën zoals petrochemicaliën en farmaceutische producten, waar zelfs kleine hoeveelheden besmetting ernstige gevolgen kunnen hebben. De materialen die worden gebruikt bij de constructie van drukvaten moeten zorgvuldig worden geselecteerd om ervoor te zorgen dat ze resistent zijn tegen corrosie, oxidatie en andere vormen van afbraak die de integriteit van het vat en de veiligheid van het proces kunnen in gevaar brengen.

.jpg)

TOP

TOP