Drukvaarttanks zijn onmisbaar bij het waarborgen van de veilige opslag en transport van vloeibaar gassen, die vaak worden gebruikt in industrieën zoals petrochemicaliën, farmaceutische producten en energie. Deze gassen, zoals vloeibaar petroleumgas (LPG), aardgas of ammoniak, worden opgeslagen onder hoge druk en soms bij extreem lage temperaturen. Een mislukking in opslag of hantering kan leiden tot catastrofale resultaten, dus deze vaten zijn zorgvuldig ontworpen om deze risico's te beheren en een veilige, langetermijnverbittingen te bieden. Maar hoe zorgen ze precies voor drukvaarttanks dat de veilige opslag van dergelijke vluchtige stoffen ervoor zorgen?

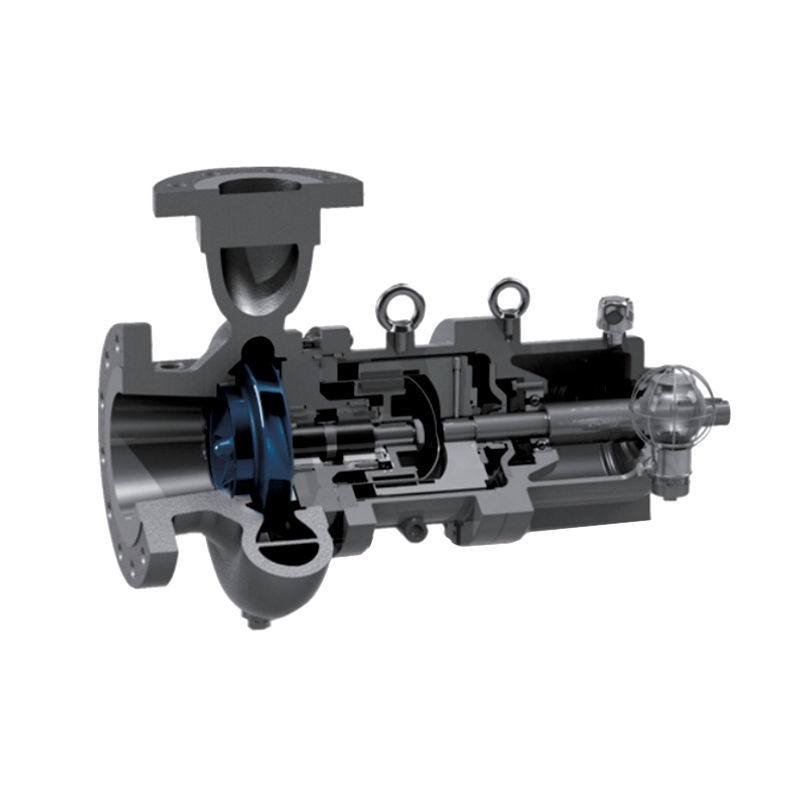

Het ontwerp van drukvaarttanks is van cruciaal belang bij het garanderen van veiligheid. Deze tanks zijn speciaal gebouwd om de interne druk te verwerken die wordt uitgeoefend door vloeibaar gassen, die vaak meerdere keren hoger bij druk worden bewaard dan de atmosferische druk. LPG wordt bijvoorbeeld in vloeibare vorm opgeslagen bij een druk van ongeveer 8 tot 10 atmosferen. Om een dergelijke druk te weerstaan, worden drukvaten geconstrueerd met sterke, duurzame materialen die trekspanningen kunnen weerstaan zonder te breken. De meest gebruikte materialen voor deze tanks omvatten staalsegels met een hoge teensiestaal, zoals koolstofstaal, roestvrij staal of gespecialiseerde legeringen die verbeterde sterkte en corrosieweerstand bieden. De wanddikte en de algehele structurele integriteit van de tank worden zorgvuldig berekend op basis van de verwachte druk om ervoor te zorgen dat ze niet zullen falen onder normale of zelfs extreme bedrijfsomstandigheden.

Naast materiaalsterkte zijn drukvattanks uitgerust met verschillende veiligheidsmechanismen die zijn ontworpen om te voorkomen dat gevaarlijke situaties escaleren. Een van de meest essentiële kenmerken is de drukontlastklep (PRV), die fungeert als een beveiliging tegen overdruk. Als de druk in de tank een veilige limiet overschrijdt, wordt de klep automatisch geopend om overtollig gas af te geven, waardoor de druk wordt verminderd en de tank kan voorkomen. Dit is vooral belangrijk als er schommelingen in temperatuur zijn of wanneer externe factoren, zoals een brand, de interne druk ervoor zorgen. De PRV zorgt ervoor dat zelfs in onvoorziene omstandigheden het risico van een catastrofaal falen wordt geminimaliseerd.

Drukvaten bevatten ook sensoren om de interne omstandigheden continu te controleren. Deze sensoren meten parameters zoals druk, temperatuur en gassamenstelling. Met de realtime gegevens kunnen operators de status van de tank volgen en eventuele afwijkingen van het normale werkbereik detecteren. Als de temperatuur bijvoorbeeld te hoog stijgt, kan dit ervoor zorgen dat het vloeibaar gas zich uitbreidt, wat op zijn beurt de druk verhoogt. De sensoren kunnen operators waarschuwen voor deze veranderingen voordat ze escaleren in ernstige problemen, waardoor tijdige interventie mogelijk is. Veel tanks zijn uitgerust met nooduitsluitsystemen die automatisch kleppen sluiten of insluitingsprocedures initiëren in het geval van een storing of lek.

Een andere kritische factor bij het waarborgen van de veiligheid van drukvattanks is de compatibiliteit van de materialen met de opgeslagen vloeibaar gassen. Verschillende gassen reageren anders met materialen en onjuiste compatibiliteit kan leiden tot corrosie of verzwakking van de tankstructuur. Ammoniak kan bijvoorbeeld zeer corrosief zijn voor bepaalde metalen, dus tanks die ammoniak opslaan, zijn vaak gemaakt van gespecialiseerde legeringen of zijn gecoat met beschermende lagen om afbraak te voorkomen. In sommige gevallen zijn tanks bekleed met corrosiebestendige materialen of gecoat met verf of polymeren die extra bescherming bieden, waardoor de duurzaamheid op lange termijn van het schip wordt gewaarborgd. Het gebruik van dergelijke materialen minimaliseert het risico op lekken of breuken veroorzaakt door corrosie, wat bijzonder gevaarlijk kan zijn bij opslag onder druk.

Om de voortdurende veiligheid van drukvaten gedurende hun operationele leven te waarborgen, zijn regelmatige inspecties en onderhoud vereist. Deze tanks zijn onderworpen aan rigoureuze normen en voorschriften die zijn vastgesteld door industriële instanties zoals de American Society of Mechanical Engineers (ASME) en de National Fire Protection Association (NFPA). Inspecties worden met regelmatige intervallen uitgevoerd en omvatten controles op structurele integriteit, druktests en monitoring op tekenen van slijtage of corrosie. Niet-destructieve testmethoden, zoals ultrasone tests of magnetische deeltjesinspectie, worden vaak gebruikt om potentiële problemen te identificeren zonder de integriteit van de tank in gevaar te brengen.

Naast regelmatige inspecties zijn drukvaarttanks meestal uitgerust met geavanceerde lekdetectiesystemen. Deze systemen bewaken het schip op zelfs de kleinste lekken, wat cruciaal kan zijn bij het opslaan van vluchtige gassen. Vroege detectie van lekken zorgt voor onmiddellijke reparaties of aanpassingen, waardoor het risico op een groter lek of breuk wordt voorkomen dat kan leiden tot gevaarlijke omstandigheden. Deze systemen worden vaak gekoppeld aan ventilatiemechanismen die ontsnappende gassen weg van bevolkte gebieden leiden, waardoor het risico op giftige blootstelling of brandgevaren wordt verminderd.

.jpg)

TOP

TOP