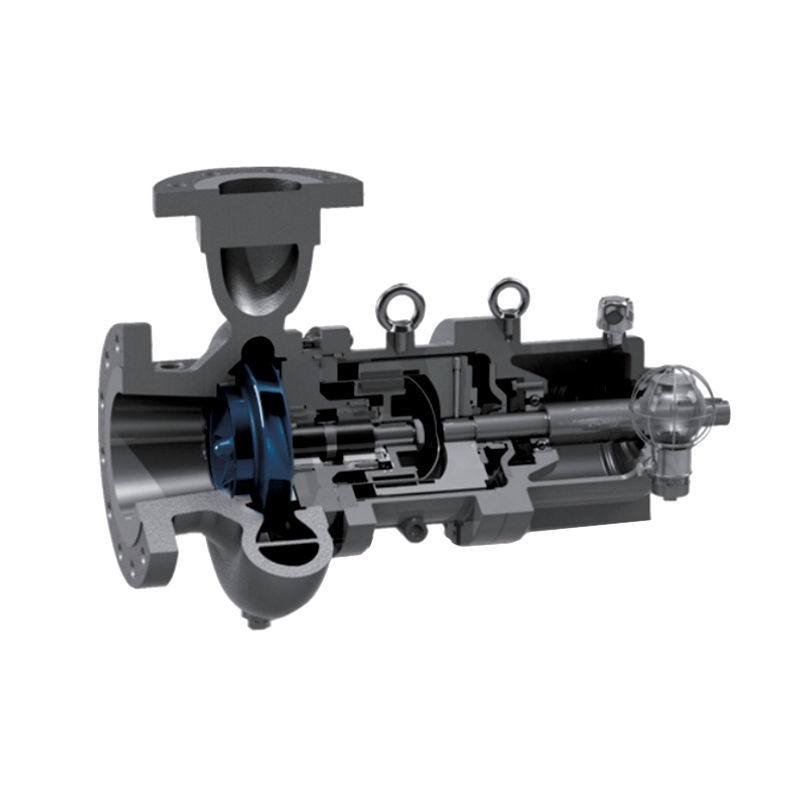

Industriële plunjerspullen zijn onmisbare vloeistoftransportapparatuur in veel belangrijke industrieën zoals petrochemische, farmaceutische, voedselverwerking en precisieproductie. Om de langetermijn, stabiele en efficiënte werking te garanderen, zijn regelmatig onderhoud en onderhoud essentieel.

1. Regelmatige smering

Belang: het smeersysteem is de voorwaarde voor de lage-warteling en zeer efficiënte werking van de interne delen van de plunjerwielpomp. Gears, lagers en plunjers zijn tijdens de werking onderhevig aan hoge belastingen. Gebrek aan olie of verslechtering van de oliekwaliteit zal leiden tot versnelde slijtage en zelfs jammen van apparatuur.

Onderhoudsaanbevelingen:

Gebruik het smeerolie of vet dat is gespecificeerd door de fabrikant van de pomp en vermijd het gebruik van incompatibele oliën.

Controleer het olieniveau vóór elke bewerking om ervoor te zorgen dat het zich binnen het aanbevolen schaalbereik bevindt.

Vervang de smeerolie regelmatig, vooral in de bedrijfsomgevingen met hoge temperatuur of zware belasting, waarbij de olie waarschijnlijker zal verslechteren.

Controleer het filter van de oliepomp of het smeersysteem om sediment en onzuiverheden te verwijderen.

2. Monitor op ongebruikelijke geluiden of trillingen

Belang: abnormale ruis of trillingen is vaak een vroeg teken van losse interne componenten, draagslijtage of abnormale versnellingsmelten.

Onderhoudsaanbevelingen:

Operators moeten bekend zijn met het normale werkgeluid van de apparatuur om de identificatie van subtiele veranderingen te vergemakkelijken.

Gebruik een trillingsanalysator of akoestische golfdetector om de apparatuur regelmatig te controleren.

Als er een afwijking wordt gevonden, zoals "metaalwrijvingsgeluid", "kloppend geluid" of plotselinge trillingen, stop dan de machine onmiddellijk voor inspectie.

Controleer of er problemen zijn zoals lagerschade, asafwijking of losse bevestigingsbouten.

3. Inspecteer afdichtingen en pakkingen

Belang: de integriteit van de afdichting heeft direct invloed op de afdichtingsprestaties van de pomp. Zodra het lekken, heeft dit niet alleen invloed op de efficiëntie, maar kan het ook milieuvervuiling of vloeistofverlies veroorzaken.

Onderhoudssuggesties:

Controleer de dynamische en statische afdichtingen, asafdichtingen en pakkingen van elke flensinterface.

Als lekkage, veroudering, scheuren of verharding worden gevonden, moeten deze onmiddellijk worden vervangen.

Gebruik materialen die compatibel zijn met het medium (zoals nitrilrubber, fluororubber, PTFE, enz.).

Let op de vraag of de klemkracht tijdens de installatie geschikt is om pakkingbreuk te voorkomen als gevolg van overmatige klem.

4. Controleer op as en versnellingslijtage

Belang: na langdurige werking kunnen vermoeidheidsscheuren, putjes, slijtage of peeling optreden op het oppervlak van de tandwielen en plungers, wat de stroom en drukuitgang van de pomp beïnvloedt.

Onderhoudssuggesties:

Stop de machine periodiek om de interne transmissiestructuur te demonteren en te inspecteren om te observeren of het versnellingspoelgladder is, of er een opening of slippen is.

Controleer of de plunjer spanning, krassen of dimensionale slijtage heeft.

Er moeten ernstig versleten onderdelen op tijd worden vervangen om verdere schade aan de omringende structuur te voorkomen.

Als de voorwaarden het toelaat, kan een video -endoscoop worden gebruikt voor hulpinspectie.

5. Houd de pomp schoon

Belang: stof, olie en externe verontreinigingen kunnen zich ophopen op de buitenkant van het pomplichaam of in de ventilatieopeningen en het koelsysteem, wat de bedrijfsefficiëntie beïnvloedt en zelfs oververhitting veroorzaakt.

Onderhoudssuggesties:

Reinig het oppervlak van de pomplichaam met een schone doek of perslucht na elk gebruik.

Voor apparatuur die wordt blootgesteld aan ontvlambare en corrosieve omgevingen, moeten anti-corrosie-coatings worden gebruikt en moeten beschermende deksels worden ingesteld.

Schoon onzuiverheden in het filter, zuigpijp en retourpijp.

Spoel de pompkamer regelmatig af (indien van toepassing) om te voorkomen dat resterende vloeistofschaling of kristallisatie.

6. Handhaaf de juiste afstemming

Belang: als de nauwkeurigheid van de ascentrum van de pomp en de motor niet aan de vereisten voldoet, zal dit trillingen, verhoogde ruis, koppelingsschade en zelfs asbreuk veroorzaken.

Onderhoudssuggesties:

Gebruik een laseruitlijningsinstrument of professionele meetools voor precieze uitlijning tijdens de installatie.

Controleer of de koppeling excentriek, los of versleten is.

Bevestig voor systemen met zachte koppelingen dat het elastische element niet is vervormd of losgemaakt.

Herkalibreer de uitlijning opnieuw elke keer dat de motor wordt vervangen of de apparatuur wordt gedemonteerd.

7. Bedrijfsomstandigheden bewaken

Belang: de ontworpen stroom, druk en temperatuur van de pomp vormen de basis voor de veilige werking ervan. Afwijken van het normale bereik kan overbelasting, verminderde efficiëntie of deelschade veroorzaken.

Onderhoudssuggesties:

Installeer en kalibreer regelmatig sensoren zoals drukmeters, thermometers en stroommeters.

Stel het alarmbereik in en sluit automatisch af of alarm als de parameters abnormaal zijn.

Voer trendanalyse uit op historische gegevens om potentiële fouten te voorspellen.

In omgevingen op hoge temperaturen wordt het aanbevolen om luchtkoeling of waterkoelingsapparaten te installeren.

8. Vervang regelmatig versleten lagers

Belang: lagers zijn de ondersteunende kern van roterende onderdelen. Elke losheid, verhoogde wrijving of gebrek aan olie kan lagerfalen veroorzaken.

Onderhoudssuggesties:

Ontwikkel een vervangingscyclus op basis van bedrijfstijd en laadomstandigheden (controleer meestal elke 6-12 maanden).

Controleer of het lager heet is, maakt een hard geluid of shakes.

Wees voorzichtig om ongelijke kracht op het lager of de vervorming te voorkomen als gevolg van kloppen bij het demonteren.

Gebruik hoogwaardige, originele door de fabriek aanbevolen vervangende onderdelen en voeg passend vet toe.

9. Ontwikkel en implementeer een preventief onderhoudsplan (volg een preventief onderhoudsschema)

Belang: vergeleken met "wachten tot het breken voor het repareren", kan preventief onderhoud aanzienlijk verlagen, het foutenpercentage van de apparatuur, de levensduur van de pomp verlengen en de onderhoudskosten verlagen.

Onderhoudsaanbevelingen:

Ontwikkel dagelijkse, wekelijkse, maandelijkse en driemaandelijkse revisieplannen op basis van de frequentie van het gebruik van apparatuur.

Gebruik onderhoudslogboeken om alle bewerkingen, afwijkingen, reparaties en onderdelenvervangingstijden op te nemen.

Gecombineerd met digitale werking en onderhoudssystemen, gebruik sensoren om monitoring op afstand en voorspellend onderhoud te bereiken (zoals IoT).

Bekijk onderhoudsrecords regelmatig om onderhoudscycli en inhoud te optimaliseren.

.jpg)

TOP

TOP